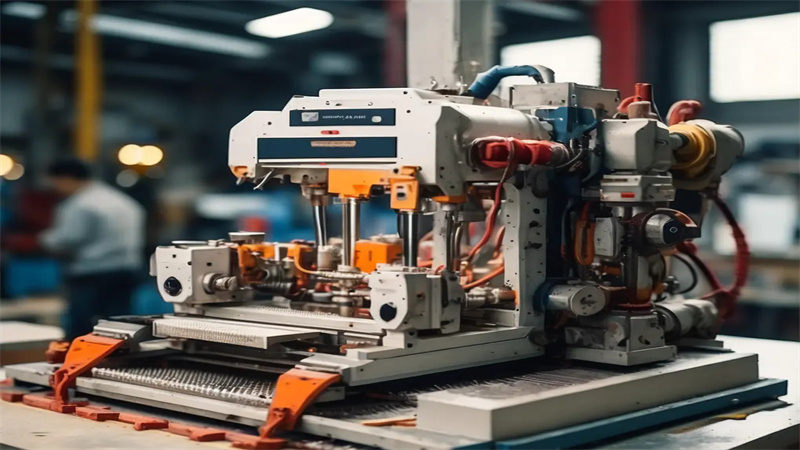

冲压工艺的缺点有哪些

冲压工艺是一种常用的金属加工方法,但它也存在缺点。冲压工艺需要使用模具来进行成形,一旦需要生产新的产品,就需要制造新的模具,这会增加生产成本和时间。冲压工艺对材料要求较高,一旦材料的强度和韧性不符合要求,就会导致成形难度增加和产品质量下降。冲压过程中产生的冲击力和振动会使模具磨损加剧,导致模具寿命减少,增加了维修和更换的成本。冲压工艺对产品的形状和尺寸有一定限制,无法处理过于复杂或超大尺寸的零件。在选择加工方法时,需要综合考虑冲压工艺的优势和缺点。

1、成本高

冲压工艺是一种常用的金属加工方法,它的应用广泛,但也存在着缺点。其中之一就是成本高。冲压工艺的高成本主要体现在两个方面。

冲压工艺需要使用大型机械设备,这些设备的购买、维护和运营成本都非常昂贵。特别是在冲压件的生产规模较小的情况下,设备的利用率较低,导致单位产品的生产成本相对较高。

冲压工艺模具的需求非常高。模具是冲压过程中最重要的工具,其制作和维护的成本非常高昂。特别是形状复杂、精度要求高的冲压件模具的制作和调试成本更是很高。

冲压工艺存在着其他的缺点,工艺适用性较差,材料的选择有一定的限制,且冲压过程中易产生应力集中、变形和变色等问题。

冲压工艺的成本高是其缺点之一。冲压工艺的应用需要在成本和产品质量之间做出权衡,以确保经济效益和市场竞争力的平衡。也需要不断改进冲压工艺,降低成本,提高效率,以满足市场需求。

2、准确性不高

冲压工艺是一种常用的金属加工方法,有很多优点,但也存在缺点。冲压工艺的准确性不高。金属材料的弹性变形和模具的磨损等因素,冲压件的尺寸和形状会有一定的偏差。冲压工艺对材料的适应性较差。不同材料的脆性、可塑性等性质不同,某些材料冲压会导致裂纹、变形等问题。冲压工艺的生产效率相对较低,尤其是复杂形状的零件需要设计和制造更复杂的模具,增加了生产成本和周期。冲压工艺特殊形状的零件难以实现,需要采用其他加工方法。冲压工艺有很多优点,但准确性不高是它的一个缺点。在应用冲压工艺时需要综合考虑其优缺点,选择合适的加工方法。

3、制造周期长

冲压工艺在制造过程中存在制造周期长的缺点。冲压工艺需要进行多道工序,包括模具制作、材料切割、冲压成形等,每一道工序都需要时间来完成。冲压工艺复杂形状的零件加工,需要设计和制造更复杂的模具,这也会增加制造周期。冲压工艺进行产品的装配和调试,以确保产品的质量和性能,这些步骤也会延长制造周期。在冲压工艺中,制造周期的长短与零件的复杂程度、模具的制造周期装配调试的时间密切相关。为了缩短制造周期,优化模具制造工艺、提高冲压设备的效率,加强产品的设计和装配能力,以降低制造周期,提高生产效率。